- Auteur Matthew Elmers elmers@military-review.com.

- Public 2023-12-16 22:08.

- Dernière modifié 2025-01-24 09:24.

Commençons par travailler sur les erreurs de l'article précédent. L'auteur y affirmait qu'avant la guerre, l'URSS maîtrisait la production de machines de tournage-alésage capables de traiter des bretelles de chars de grand diamètre, tandis que les premières machines avec un diamètre de plaque frontale de 2 000 mm ont été produites en 1937.

Hélas, c'est (au moins partiellement) incorrect. Malheureusement, l'histoire de la construction de machines-outils en URSS n'est pas bien couverte dans notre pays et il est extrêmement difficile de trouver la littérature pertinente. L'auteur de cet article a finalement réussi à mettre la main sur un ouvrage très détaillé de L. A. Aizenstadt. et Chikhacheva S. A. intitulé "Essais sur l'histoire de la construction de machines-outils en URSS" (Mashgiz, 1957). Selon L. A. Aizenstadt. et Chikhacheva S. A. le premier tour alésage-tournage à une colonne avec un diamètre de plaque frontale de 800 mm a été produit à l'usine de Sedin (Krasnodar) en 1935. Apparemment, nous parlons de la machine 152, bien que cela soit malheureusement inexact - les auteurs de Sketches, malheureusement, n'indiquait pas les noms des tours verticaux produits avant la guerre. En même temps, comme il ressort de la comparaison des « Croquis » avec les données sur l'histoire de l'usine affichées sur son site officiel, malgré la production du premier échantillon en 1935, la machine 152 a été adoptée par la commission d'État avec la résolution "fit for use" qu'en 1937.

Quant aux autres modèles de tours à aléser, les "Sketches" rapportent qu'en 1940, deux autres modèles de machines ont été produits: une machine à une colonne avec un diamètre de plaque frontale de 1450 mm et une machine à deux colonnes avec un diamètre de plaque frontale de 2000 mm. Malheureusement, il n'est pas du tout clair si nous parlons de production expérimentale ou de production de masse.

Bien que cela ne s'applique pas au sujet en discussion, il est intéressant qu'à l'usine qui porte son nom. Sedin en 1941, la production d'un tour-aléseur géant d'une masse de 520 tonnes et d'un diamètre de têtière de 9 m est achevée - cette machine a été assemblée par l'usine du nom de S. Sverdlov à Léningrad.

Revenant au sujet des chars, nous déclarons que deux problèmes très importants restent en suspens. Premièrement, malheureusement, l'auteur n'a jamais pu savoir si la production en série de tours verticaux d'un diamètre de têtière de 2 000 mm était établie avant le début de la guerre et pendant celle-ci en URSS et, si elle l'était, combien les machines ont été produites au total dans les années d'avant-guerre et de guerre. Comme vous le savez, les plantez-les. Sedina était en territoire occupé du 9 août 1942 au 12 février 1943, mais avant la retraite, les Allemands ont presque complètement détruit l'usine. Mais qu'est-ce que cela peut nous dire ? Un certain nombre de machines-outils y auraient pu être réalisées avant la "capture de l'usine", de plus, les équipements nécessaires à la fabrication des machines-outils auraient pu être sortis lors de l'évacuation, puis la fabrication des machines de tournage et d'alésage aurait pu ont été établis quelque part encore. En revanche, l'auteur de cet article n'a trouvé aucune mention à ce sujet. Voici L. A. Aisenstadt. et Chikhachev S. A. ils ne disent rien de la production militaire de tours d'alésage. Mais en même temps, des auteurs respectés écrivent que pendant la Grande Guerre patriotique, l'industrie des machines-outils de l'URSS maîtrisait la production d'un grand nombre de machines-outils de conception nouvelle, ils donnent de nombreux exemples, mais ils soulignent directement qu'il est absolument impossible de tous les énumérer en détail dans le cadre d'un seul ouvrage. Peut-être que la production de tours verticaux est restée en dehors du cadre de leur travail ?

La deuxième question: malheureusement, on ne sait toujours pas s'il était possible d'organiser la production de bretelles de réservoir sur ces machines, puisque, comme de nombreux chers lecteurs l'ont noté à juste titre dans les commentaires de l'article précédent, le fait que le diamètre de la têtière soit supérieur au diamètre de la bandoulière ne garantit pas une telle possibilité.

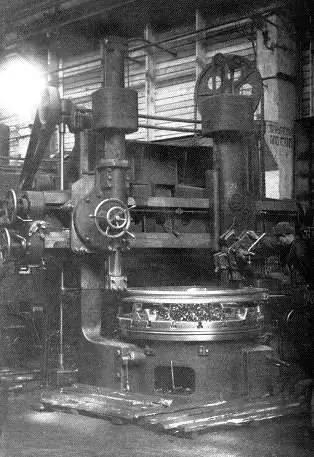

Le fait est que le diamètre d'une bandoulière de réservoir est une chose, mais les dimensions de la pièce qui doit être placée sur la plaque frontale afin de traiter la bandoulière de réservoir sont complètement différentes. Néanmoins, la deuxième question peut très probablement recevoir une réponse affirmative, car il ne faut pas supposer que pour le traitement d'une bandoulière de réservoir, il était nécessaire de percher une tour entière sur un tour ennuyeux. Après tout, la bandoulière de la tour était l'une de ses parties et, comme vous pouvez le voir sur la photo de ces années, elle a été traitée séparément de la tour. Ainsi, par exemple, dans la photographie précédemment citée d'un tour ennuyeux.

La procédure de traitement d'une bandoulière de char pour un T-34 à l'usine # 183 en 1942 vient d'être capturée. Une autre photo.

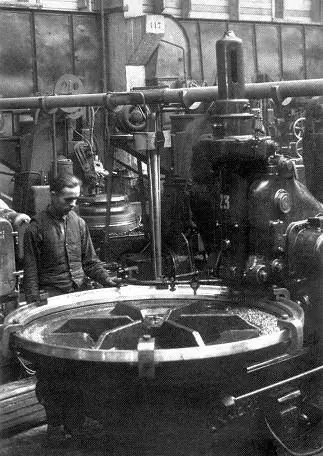

Démontre la procédure pour couper les dents d'une bandoulière de tour dans la même usine n ° 183 dans la même 1942, mais, bien sûr, sur un type de machine différent. Comme nous pouvons le voir sur les deux photos, la taille des pièces traitées est beaucoup plus petite que la tourelle T-34 et, peut-être, est assez proche du diamètre de la bandoulière.

En conséquence, la question de savoir si des machines de tournage-alésage adaptées au traitement des bretelles larges des tours T-34M et T-34-85 ont été produites en URSS avant la guerre reste controversée. Mais il ne fait aucun doute qu'avant même le début de la Grande Guerre patriotique, nos usines disposaient d'un parc important de telles machines avec un grand diamètre de plastron, puisque les autres considérations exprimées par l'auteur dans l'article précédent restent valables. Bien sûr, nous avions besoin de machines-outils pour la production de roues de locomotives, d'excavatrices et d'autres équipements, et si elles n'étaient pas de production soviétique, alors, évidemment, nous les achetions à l'étranger. Rappelons également la lettre du lieutenant-colonel I. Panov, qui rapportait en 1940 que l'usine n°183 disposait d'un parc de machines suffisant pour la fabrication de chars à bretelles rallongées. Rappelons que les commandes de 1941 pour l'achat de matériel importé des usines n° 183 et 75, ainsi que STZ ne contenaient pas de tours-aléseurs. Et ceci malgré le fait que l'usine n°183 était censée commencer la production du T-34M avec un large anneau de tourelle en 1941, et que STZ devait être prêt à lancer le T-34 en série à partir du 1er janvier. 1942. Rappelons que la production du T-34-85 a commencé dans nos usines plus tôt que ne devaient arriver les machines importées en prêt-bail, etc. Et, bien sûr, pour la production de 250 réservoirs IS-2 par mois, l'usine n°200 avait besoin de 7 machines d'alésage-tour avec un grand diamètre de plaque frontale, et combien d'entre elles étaient nécessaires pour l'usine n°183, qui produisait jusqu'à 750 T-34-85 par mois ? Ses besoins auraient-ils pu être satisfaits par plusieurs machines que nous avons reçues en prêt-bail ?

Et si vous vous souvenez aussi qu'à ce jour, personne n'a présenté au grand public de données sur les volumes de fournitures de tours verticaux en prêt-bail, alors cela s'avère assez intéressant. Nous savons que l'URSS allait commander de telles machines à l'étranger pour remplir le programme de production de 1944, mais nous ne savons pas si elles ont été commandées, et si oui, si elles ont été livrées, quand et en quelle quantité. De même, on ne sait pas si de telles machines ont été fournies plus tôt en prêt-bail ou par d'autres canaux: pendant les années de guerre, l'URSS a acquis des produits qui ne figuraient pas sur les listes de prêts-bail autorisés, c'est-à-dire dans le cadre de des opérations d'achat et de vente ordinaires.

Terminons sur ce sujet avec les tours verticaux et passons aux particularités de la production du T-34 en 1941-42.

Ainsi, comme nous l'avons dit précédemment, au moment de la mise en production en série, le projet T-34 comportait un certain nombre de défauts, dont les principaux étaient la taille insuffisante de l'équipage, la mauvaise visibilité depuis le char et des défauts de transmission importants. De plus, le char souffrait d'une bonne quantité de "maladies infantiles", qui pourraient être facilement éliminées selon les résultats de l'opération expérimentale. Et, comme si cela ne suffisait pas, les usines où il était prévu de lancer la production du T-34 n'avaient pas produit auparavant de chars moyens, puisque des BT légers étaient fabriqués à l'usine n°183, et qu'aucun char n'avait été produit à STZ auparavant..

Les défauts du T-34 ont été bien compris par notre direction, néanmoins, une décision a été prise d'envoyer le char en production de masse. Il y a 2 raisons principales à cette décision. Le premier d'entre eux était que même dans sa forme actuelle, le T-34 était nettement supérieur en qualités de combat aux chars légers BT-7, sans parler des T-26 et ainsi de suite. La seconde est qu'il était impossible d'organiser la production d'une machine aussi nouvelle et complexe, qui était la T-34, pour les usines n°183 et STZ à la fois, il était nécessaire de construire une chaîne de production efficace au sein des entreprises et interaction non moins efficace avec les entrepreneurs-fournisseurs.

Par conséquent, il a été décidé de produire le T-34 sous sa forme actuelle, mais en même temps de développer une conception de char améliorée et modernisée, qui serait épargnée par les défauts de conception connus. Le projet de ce char est connu sous le nom de T-34M - voici la coupole du commandant, et cinq membres d'équipage, et une tourelle avec une large bandoulière, et une nouvelle transmission… Dans le même temps, le T-34M était censé entrer en production de masse en 1941 et remplacer progressivement le modèle T-34 1940

De toute évidence, une telle solution a permis de faire d'une pierre non pas même deux, mais plusieurs oiseaux. D'une part, l'Armée rouge a immédiatement commencé à recevoir des chars moyens avec un canon de 76, 2 mm et un blindage anti-canon. Les troupes ont commencé à maîtriser de nouveaux équipements inhabituels pour eux. Usines - pour développer les processus de production et l'efficacité de leurs chaînes d'approvisionnement. Le prix pour cela était que le T-34 a été fourni aux troupes avec des défauts déjà connus, mais non éliminés. Bien sûr, on aurait pu prendre une autre voie et reporter la sortie du T-34 jusqu'à ce que toutes ses lacunes soient éliminées, mais, apparemment, la direction de l'Armée rouge croyait à juste titre qu'il valait mieux avoir un char imparfait dans les troupes que de ne pas en avoir un bon. … Et d'ailleurs, comme le projet T-34M et ses unités sont prêts, l'industrie nationale aurait été préparée autant que possible pour sa production en série.

Ainsi, on voit que la production du T-34 "humide" avant la guerre a des explications tout à fait raisonnables. Mais ici une autre question se pose. Avec l'approche décrite ci-dessus, le rejet de toute modernisation sérieuse du mod T-34. 1940 - cela n'avait pas de sens, car déjà en 1941, il était censé entrer dans la série T-34M. Mais la guerre a commencé, le nouveau moteur diesel du T-34M n'a jamais été prêt, et il est devenu clair qu'aucun « trente-quatre-em » n'irait aux troupes. Alors pourquoi le premier change pour le mieux - un nouveau point de contrôle, la coupole du commandant, etc. n'est apparu sur les séries T-34 qu'en 1943 ? Qu'est-ce qui vous empêchait de faire ça avant ?

Très souvent dans les descriptions du T-34, la simplicité de la conception du char est notée, grâce à laquelle il a été possible d'établir sa production en série dans l'URSS belligérante. C'est sans doute exact, mais il faut noter que le T-34 n'a pas tout de suite acquis ce mérite. Bien sûr, les créateurs du char, M. I. Koshkin et A. A. Morozov, a mis beaucoup d'efforts pour obtenir un résultat exceptionnel sans recourir à des solutions techniques complexes. Mais néanmoins, la conception du T-34 dès 1940 s'est avérée très difficile pour nos usines, qui étaient censées le produire, surtout en temps de guerre. Ainsi, par exemple, "Histoire de la construction de réservoirs à l'usine de réservoirs de l'Oural №183 nommé. Staline "indique que" La conception de pièces blindées … a été réalisée sans tenir compte des capacités technologiques, à la suite desquelles de telles pièces ont été conçues … dont la production en série aurait été impossible … ". En même temps, malheureusement, initialement "… la technologie de production a été conçue pour la disponibilité d'ouvriers qualifiés qui pouvaient, à l'aide d'un équipement universel, en petites séries, effectuer l'usinage de pièces de réservoir complexes, et la qualité du traitement dépendait des qualifications du travailleur."

En termes simples, les concepteurs ont créé un projet de réservoir prometteur, mais il est vite devenu évident que sa conception était loin d'être optimale pour la production sur l'équipement disponible à l'usine n ° 183, ou qu'il nécessitait un personnel hautement qualifié, ce dont l'entreprise manquait ou n'avait pas. du tout. Dans certains autres procédés, l'usine aurait pu disposer de suffisamment d'équipements et d'employés qualifiés, mais pour des volumes de production de masse relativement faibles, et le réservoir était censé devenir vraiment massif. En conséquence, il était nécessaire de trouver un compromis - un endroit pour changer la conception de la machine ou de ses pièces individuelles, et un endroit pour acheter et installer de nouvelles machines, changer la technologie de production.

Il est facile d'en parler lorsqu'il s'agit d'une entreprise, mais dans certains cas, de telles modifications de conception concernaient non seulement l'usine où s'effectue l'assemblage final des réservoirs, mais également ses sous-traitants. Et maintenant, rappelons-nous également que l'usine de fabrication de T-34 était loin d'être la seule et, bien sûr, le parc de machines et les qualifications des travailleurs qui s'y trouvaient différaient considérablement.

« À quoi pensiez-vous avant la guerre ? » demandera le cher lecteur, et, bien sûr, il aura raison. Mais rappelez-vous que les volumes de production pour 1941 n'ont pas du tout effrayé l'imagination: 1 800 chars pour l'usine n°183 et 1 000 chars pour STZ. C'est seulement 150 et 84 voitures par mois. Pour ce programme de production, la direction des entreprises a déterminé le besoin d'un parc de machines supplémentaires, de personnel, etc. Parallèlement, avec le début de la guerre, il a été nécessaire d'augmenter plusieurs fois les volumes de production, pour lesquels, évidemment, le parc de machines et le personnel de STZ et de l'usine n°183 n'étaient pas entièrement conçus.

Et nous ne parlons que des usines où il était prévu de produire des T-34 avant même la guerre et, par conséquent, diverses mesures préparatoires ont été prises. Mais ne l'oublions pas en 1941-42. la production du T-34 a été maîtrisée dans 4 autres usines: n° 112, 174, ainsi qu'UZTM et ChKZ.

Avant la guerre, l'usine # 183 était clairement le leader dans la production du T-34, ainsi, par exemple, au cours des 6 premiers mois de 1941, elle a produit 836 chars, alors qu'à STZ seulement 294. En juin 1941, l'usine # 183 a produit 209 véhicules., et STZ - seulement 93. Mais l'usine n ° 183 était située en Ukraine, à Kharkov, et, bien sûr, il fallait l'évacuer de toute urgence (vers Nizhniy Tagil), ce qui a été fait entre septembre et octobre 1941 Il est clair qu'une telle « délocalisation », et même en si peu de temps, serait devenue extrêmement difficile même en temps de paix, mais en temps de guerre, c'était un véritable exploit de main-d'œuvre. Et, compte tenu de tout ce qui précède, il fallait en quelque sorte gérer en même temps et augmenter les volumes de production … En décembre 1941, l'usine n ° 183 ne produisait que 25 chars, en mars 1942 - déjà 225, dépassant ainsi tout production mensuelle d'avant-guerre, et en avril - 380 véhicules, soit 42,8% de plus que la meilleure production de Kharkov (266 chars en août 1941).

Quant à la STZ, elle, contrairement à l'usine de Kharkov, n'a déménagé nulle part, mais il y avait beaucoup de problèmes dessus même sans évacuation. La façade "roulait" de plus en plus près, une partie importante des sous-traitants ont cessé de travailler, ou n'ont plus eu la possibilité de fournir des pièces de rechange et des composants à STZ. Ainsi, l'usine a dû maîtriser un nombre croissant d'installations de production directement à la maison, et en même temps - pour augmenter le rythme de production … ce que STZ a fait - la production du T-34 s'est poursuivie jusqu'à ce que les batailles commencent le le territoire même de l'usine (et même un peu sur le Togo).

Quant au reste des usines, ils étaient confrontés à une tâche tout aussi titanesque - ils auraient dû maîtriser la production d'équipements entièrement nouveaux pour eux en temps de guerre. L'usine n° 112 a commencé la production en série en septembre 1941, les trois autres usines mentionnées ci-dessus - en juin-septembre 1942.

Ainsi, il est bien évident que dans de telles conditions, tous les efforts auraient dû être concentrés précisément pour amener la conception du T-34 à un niveau qui permettrait d'organiser sa production en série, et de ne pas retarder cette sortie en compliquant davantage sa conception. Par conséquent, à partir au moins à partir de l'hiver 1941 (et en fait - même plus tôt), les concepteurs et les techniciens de l'usine n ° 183 se sont concentrés sur les travaux dans les domaines suivants:

1. La réduction maximale possible des pièces d'importance secondaire dans le char, dont l'exclusion ne doit pas diminuer les qualités techniques et de combat du véhicule.

2. Réduction des pièces normales utilisées sur le réservoir, à la fois en quantité et en taille.

3. Réduction des emplacements à usiner sur les pièces, tout en revoyant la propreté des pièces à usiner.

4. Transition vers la fabrication de pièces par emboutissage à froid et moulage au lieu de l'emboutissage et forgeage à chaud appliqués.

5. Réduction de la gamme de pièces nécessitant un traitement thermique, divers types de revêtements anti-corrosion et décoratifs ou un traitement de surface spécial.

6. Réduction des assemblages et des pièces obtenues dans l'ordre de coopération de l'extérieur.

7. Réduction de la gamme des nuances et des profils des matériaux utilisés pour la fabrication du réservoir.

8. Transfert de pièces fabriquées à partir de matériaux rares vers la production à partir de matériaux de substitution.

9. Expansion, là où les conditions d'exploitation le permettent, les écarts admissibles par rapport aux conditions techniques.

Ainsi, en 1941 - 1942. des résultats étonnants ont été obtenus dans ces domaines. En janvier 1942, des modifications ont été apportées aux dessins de 770 pièces et l'utilisation de 1 265 noms de pièces a été complètement abandonnée. Cela semble être un chiffre fantastique, mais en 1942, il a été possible d'exclure 4 972 noms de pièces supplémentaires de la conception du T-34 !

Mais la simplification ou l'élimination des détails, bien sûr, ne suffisaient pas. Les processus technologiques ont également changé. Ainsi, par exemple, à la fin de 1941, il était possible d'abandonner l'usinage des bords soudés des pièces blindées. Cela a conduit au fait que la complexité de fabrication d'un ensemble a diminué de 280 à 62 heures-machine, le nombre de travaux de finition - de moitié et le nombre de rouleaux de redressement - de moitié.

Bien sûr, simplifier la technologie était une arme à double tranchant. D'un côté, la production était simplifiée et bon marché, mais de l'autre, hélas, la qualité baissait: par exemple, le refus de l'usinage augmentait les exigences sur la qualité du cordon de soudure des pièces blindées, etc. Cependant, les concepteurs et les technologues nationaux ont parfaitement compris ces relations, essayant de compenser les simplifications de la conception du T-34 avec les dernières technologies, telles que l'introduction du soudage automatique, qui a été testé avant même la guerre, mais a été massivement introduit. déjà pendant les hostilités. Ou, par exemple, comme rouler des bandes de mesure égales en largeur aux pièces finies. Souvent, l'utilisation de telles technologies a non seulement compensé la simplification de la conception, mais a également apporté en soi des économies considérables. Ainsi, le soudage automatique a considérablement réduit les exigences de qualification des travailleurs et leurs coûts de main-d'œuvre, et la location de bandes de mesure a réduit les coûts de main-d'œuvre pour les pièces obtenues à partir d'eux de 36%, a réduit la consommation d'acier de blindage de 15% et a également réduit le consommation d'air comprimé de 15 mille mètres cubes. m pour 1 000 bâtiments. Bien sûr, en simplifiant drastiquement la conception et la technologie du trente-quatre, il a été possible de réduire drastiquement son coût, par exemple, le coût du T-34-76 produit par l'usine n°183:

Libération de 1939 - 596 373 roubles;

version 1940 - 429 256 roubles;

sortie 1941 - 249 256 roubles;

Et enfin, 1942 - 165 810 roubles.

Hélas, selon toute vraisemblance, il n'a pas toujours été possible de combiner des simplifications et des technologies qui les compensent en temps opportun, et il faut supposer que les lots individuels de T-34 produits au cours de cette période pourraient être beaucoup plus vulnérables que la "référence" réservoirs mod. 1940, produit avant toute simplification.

Bien sûr, en 1941-42. L'URSS a réussi à résoudre le problème de la croissance explosive de la production du T-34. En 1941, les "trente-quatre" ont été produites 3 016 voitures, en 1942 - 12 535 voitures. La production mensuelle maximale de chars de ce type en 1941 a été atteinte en mai et s'élevait à 421 véhicules/mois, et en 1942 la production minimale par mois était plus élevée et s'élevait à 464 chars (en janvier). En décembre 1942, ils parviennent à le porter à 1 568 véhicules !

Dans le même temps, les historiens disent à juste titre qu'il est extrêmement difficile de répartir d'une manière ou d'une autre ce flux entre les modifications des réservoirs. Pour les Allemands, tout était simple - un char d'une certaine conception est en cours de production, et que ce soit pour lui-même. Ensuite, ils ont trouvé comment l'améliorer, ont apporté des changements - ils ont ajouté une lettre au nom du char, et c'est la modification. Ils ont proposé de nouvelles améliorations - ils ont marqué la voiture améliorée avec la lettre suivante, etc. Ce n'était pas le cas du T-34 en URSS. Le fait est que des changements constants dans la conception et la technologie, ainsi que l'adaptation de la conception du réservoir aux capacités de chaque usine spécifique ont conduit au fait que le T-34 du même temps de production, mais des usines différentes ou des lots différents de la même usine était souvent loin des mêmes machines. … Beaucoup dépendait des technologies qu'une usine particulière maîtrisait, ainsi, en 1942, le T-34 de l'usine n° 183 coûtait, comme mentionné ci-dessus, 165 810 roubles, mais le T-34, produit à l'UZTM "voisine" (Tcheliabinsk) - 273 800 roubles.

Autrement dit, sur les « trente-quatre » de 1941-42. la version peut être considérée non pas comme un seul char T-34 de différentes modifications, mais sur toute une famille de chars, approximativement les mêmes caractéristiques de performance, mais ayant des différences de conception significatives, s'adaptant constamment à la technologie de fabrication en constante évolution dans diverses usines.

Était-il possible d'introduire des changements dans la conception du char T-34 ? C'est probablement possible, mais de tels changements entraîneraient certainement une diminution de la production - il faudrait du temps pour les maîtriser. Pouvons-nous nous permettre de réduire la production du T-34 ? Rappelons qu'en 1942 nous avons produit (sans canons automoteurs) 24 448 chars, dont:

KV de toutes les modifications - 2 553 pcs. (10,4 % de l'émission totale);

T-34-76 - 12 535 (51, 3 %);

T-60 - 4 477 (18,3 %);

T-70 - 4 883 (20 %).

Comme vous le savez, même avant le début de la Grande Guerre patriotique, les dirigeants de l'Armée rouge et du pays ont parfaitement compris que les chars à blindage pare-balles étaient catégoriquement dépassés, et s'ils étaient bons pour autre chose, alors seulement pour effectuer des tâches auxiliaires. les fonctions. Néanmoins, en 1942 38, 3 % de tous les chars produits étaient des T-60 et T-70 légers avec leurs flancs de 15 mm, un équipage de deux et des canons de 20 et 45 mm, respectivement.

Un tel flux peut s'expliquer de manière extrêmement simple - l'Armée rouge manquait catégoriquement de chars, et n'importe quel char, même le plus inférieur, vaut bien mieux que son absence. Mais en conséquence, notre armée a été obligée d'utiliser les T-60 et T-70 comme, pour ainsi dire, les chars de combat principaux, même si bien sûr un tel concept n'existait pas à l'époque. Bien sûr, le fait qu'à cette époque les véhicules blindés légers étaient contraints d'effectuer toute la gamme des tâches auxquelles étaient confrontées les forces de chars de l'époque ont été des pertes extrêmement élevées à la fois pour les véhicules blindés et leurs équipages.

Était-il possible de réduire la production du T-34 à cette époque, qui à cette époque (1941-1942) conservait encore le titre de char à blindage anti-canon ?

Souvent dans les commentaires de certaines publications, il faut lire que, disent-ils, la production en série de T-34 non modernisés, et même souvent pas de la meilleure qualité, "excellent" caractérise le caractère cannibale de la direction de l'époque de l'URSS et, bien sûr, le camarade Staline personnellement. Mais si les ouvriers de la production s'occupaient du nouveau point de contrôle et de la coupole du commandant en temps opportun, les pertes des équipages du T-34 seraient bien moindres que ce qui s'est réellement produit.

Bien sûr, les pertes parmi les pétroliers auraient été moindres dans ce cas. Mais il y aurait moins de chars dans les troupes. Et qui peut compter combien de fusiliers, mitrailleurs, artilleurs et autres soldats supplémentaires qui se sont retrouvés sans le soutien de chars en raison de la réduction de leur production par rapport à ce qui a été réellement réalisé seraient tombés au sol ?

L'arithmétique est, en fait, un cauchemar. Et il est difficile de prédire même maintenant, pour nous, les gens, dans la plénitude de l'analyse des événements de ces jours sanglants. Et pour décider ce qui est juste et ce qui ne l'est pas, au cours de ces années … Peut-être, bien sûr, la direction n'a-t-elle pas agi de manière tout à fait optimale. Peut-être que l'introduction des tourelles du même commandant n'aurait pas autant ralenti la production, qui sait ? Ici, il est nécessaire d'analyser les changements d'intensité de travail, ainsi que les capacités du parc de machines-outils de chaque usine … tout cela dépasse de loin la connaissance de l'auteur de cet article. Mais il ne fait aucun doute sur une chose - l'enjeu de l'expansion tous azimuts de la production du T-34, qui a été réalisée dans les conditions les plus difficiles de 1941-42. et seulement plus tard, après que 5 usines de fabrication ont atteint leur capacité de conception, la modernisation du T-34 semble une alternative tout à fait raisonnable à toute autre décision qui aurait pu être prise à ce moment-là.