- Auteur Matthew Elmers elmers@military-review.com.

- Public 2023-12-16 22:08.

- Dernière modifié 2025-01-24 09:24.

En fait, nous allons commencer par les tampons, mais pas par ceux qui sont la matrice-punch. Commençons par les clichés mentaux qui peuvent souvent être entendus sous la forme d'affirmations sur une raison ou une autre. Le plus souvent, ils véhiculent de fausses informations, car soit ils ont été créés sur la base de spéculations en raison du manque d'informations ou de l'ignorance de l'auteur, soit ils sont utilisés isolément du contexte du sujet de conversation ou de discussion. Je vais donner la source d'information qui a servi de base à l'article. Nous parlons de l'introduction de la production de masse d'AK-47 à Ijevsk.

A cette époque, la conception de l'AK était déjà "établie", et tout ce que le spécialiste allemand pouvait théoriquement aider à ce stade était de mettre en place une production en série avec une utilisation généralisée de l'emboutissage. Mais ici aussi, il y avait un embarras - l'usine d'Izhevsk n'était pas prête à résister à la qualité requise d'estampage, de traitement thermique et de rivetage du récepteur. Ainsi, en 1950, les concepteurs d'Izhmash ont dû créer un nouveau récepteur fraisé pour l'AK. En cela, ils avaient besoin de l'aide du « chien mangé » pour frapper Schmeisser comme la cinquième patte du chien.

Cependant, le début de la production du modèle gagnant de M. T. Kalachnikov a clairement indiqué qu'il était assez difficile pour l'industrie soviétique en 1949 d'atteindre le niveau de l'Allemagne en 1942. Même malgré "l'importation" depuis l'Allemagne capitulée d'une partie du parc machine et de quelques spécialistes (dont le concepteur en chef de la société Henel et le créateur du MKb42(H) Hugo Schmeisser), il n'a pas été possible de lancer la production de la mitrailleuse "estampée", le pourcentage de rebuts s'est avéré inacceptablement élevé. En conséquence, l'URSS a dû faire un compromis, à partir de 1951 pour fabriquer des AK avec un récepteur fraisé. Le passage à l'estampage n'a finalement été possible qu'avec l'adoption de l'AKM en 1959.

Donc:

Tampon 1. Schmeisser était un spécialiste de l'emboutissage.

Schmeisser était un designer. Un constructeur, mais pas moyen, mais un constructeur, et l'emboutissage est une technologie. Il pourrait tout aussi bien s'appeler un spécialiste de la métallurgie ou de la comptabilité, ou un gestionnaire efficace, ce qui, cependant, est également utilisé dans un autre cliché dont Schmeisser était l'organisateur (conception ou production). Les racines de ces mythes peuvent être facilement trouvées. Schmeisser lui-même ne s'est jamais distingué par sa maîtrise de l'organisation et de la gestion, au contraire, mais il était un maître exceptionnel du marketing et des relations publiques. Il n'y a pas d'autre moyen d'expliquer le fait que la mitraillette MP-40 s'appelle toujours "Schmeisser", et le concepteur lui-même est le père de presque tous les fusils automatiques européens.

Si les capacités de conception simples d'un armurier ne nécessitent pas de formation spéciale et sont le plus souvent un don inné de personnes comme Kalachnikov, Browning, Degtyarev, Shpagin et bien d'autres, alors devenir un spécialiste de l'emboutissage nécessite certaines connaissances et compétences pour travailler avec des chiffres et des références. livres que l'on ne peut obtenir que dans les établissements d'enseignement spécialisés. Le spécialiste de l'emboutissage était le docteur en sciences techniques Werner Gruner, qui, avec Schmeisser, travaillait à Ijevsk avec d'autres spécialistes allemands des armes et des motos. Le mérite de Gruner dans la création de la MG-42 - la meilleure mitrailleuse de la Seconde Guerre mondiale, réside précisément dans la technologie de production de cette mitrailleuse, et non dans sa conception, pour laquelle Kurt Horn, le concepteur du Grossfus entreprise, était responsable. Je me souviens très bien comment, enfant, j'ai entendu la légende selon laquelle le célèbre Schmeisser travaillait à Izhmash et que son fils étudiait à l'école d'Ijevsk. Mais les deux fils de Gruner ont étudié à l'école, et le fils de Schmeisser est resté en Allemagne ! Faut-il s'étonner que la renommée d'un spécialiste de l'emboutissage soit également restée fidèle à sa fausse renommée d'armurier hors pair ? Ou encore un "spécialiste de l'organisation de l'emboutissage".

Hugo Schmeisser lui-même dirige légalement le Haenel depuis 1943, et avant cela, il était ingénieur en chef. Mais en fait, avec son frère Hans, ils ont dirigé cette entreprise depuis 1925, supprimant le jeune héritier et propriétaire incapable Herbert Henele.

Enfin, à Haenel, il n'y avait pas du tout d'emboutissage. Les pièces estampées pour le Sturmgewer ont été conçues et fabriquées à Merz-Werke de Francfort-sur-le-Main. Par la suite, la production d'« emboutissage » a été dispersée dans plusieurs entreprises, d'où elle a été envoyée à l'assemblage final des appareils de protection contre les tempêtes à « Haenel », « ERMA », « Sauer & Sohn » et « Steyr ».

Schmeisser n'a donc mangé aucun chien, car il en savait encore moins sur la technologie d'estampage que sur le design. Le fait que les cinq autres armuriers allemands parmi les spécialistes allemands qui travaillaient à Izhmash en 1952-1956 n'avaient rien à voir avec la production de l'AK-47 et ne pouvaient pas l'avoir, a déjà été écrit.

En général, les technologues sont injustement dans l'ombre. L'écrasante majorité ne sait pas ce qu'ils font en production, et en fait, pour être tout à fait objectif, leur mérite à assurer la fiabilité et, finalement, la renommée mondiale du modèle d'arme, est parfois plus important que même la conception de l'arme lui-même. Les fans de l'histoire des chars connaissent probablement le nom de Boris Evgenievich Paton - le créateur de la machine à souder automatique, grâce à laquelle le soudage des coques des chars T-34 s'est accéléré dix (!) Fois. Mais lequel des « experts » peut nommer les auteurs de la technologie de fabrication de canons d'armes par la méthode de compression radiale ou de fabrication d'aubes de turbines de moteurs d'avions par la méthode de cristallisation directionnelle ? Quelle que soit la perfection de la conception de l'échantillon, quelles que soient ses caractéristiques exceptionnelles, jusqu'à ce que la technologie de production de masse bon marché soit créée, il restera sous la forme d'un modèle ou d'un lot expérimental.

Timbre 2. L'estampage soviétique en 1949 n'a pas pu atteindre le niveau de l'estampillage allemand en 1942.

Cela fait référence au fait bien connu lorsque, lors de la maîtrise de l'AK-47, il a été nécessaire d'abandonner temporairement les boîtiers récepteurs estampés et de passer à des boîtiers fraisés. Parlons de ce fait, ainsi que des particularités de la conception estampée du Stg-44, mais en réalité, au «niveau» de l'estampage, cela vaut la peine de s'arrêter.

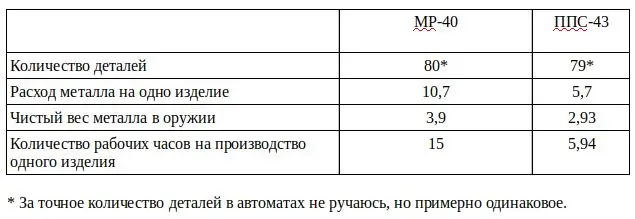

Les Allemands ont en effet été des pionniers dans l'utilisation de pièces embouties dans les armes légères. La mitraillette MP-40 et la mitraillette MG-42, en termes d'innovations technologiques, ont laissé une marque notable sur l'évolution des armes. Mais nous avions PPSh-41 et PPS-43, qui avaient également des pièces estampées dans leur conception. Si nous comparons deux échantillons d'armes de la même classe, il s'agira alors de MP-40 et de PPS-43. Dans toutes les caractéristiques tactiques et techniques, notre machine est supérieure à celle allemande. En termes de fiabilité, le fusil d'assaut Sudaev est encore inaccessible à de nombreux modèles étrangers. Comparons maintenant les chiffres de production.

Nous tenons compte du fait que dans la production d'armes allemandes, le travail de prisonniers et de citoyens déportés de force vers l'Allemagne des pays occupés a été utilisé, c'est-à-dire que le coût d'une heure standard de travail en Allemagne était moins cher qu'en URSS. Et si l'on considère que la pénurie de travailleurs en URSS a été remplacée non par des prisonniers de soldats allemands férus de haute technologie et non par des citoyens de pays "occupés", mais par des femmes et des adolescents ?

Nous pouvons dire en regardant ces chiffres que le "niveau" de fabrication dans la production de mitraillettes, qui comprend, entre autres, les opérations d'emboutissage et de soudage par points, en 1943 était en URSS plus de deux fois plus élevé qu'en Allemagne?!

L'atteinte du niveau de fabricabilité est fonction du temps. Rappelez-vous ce que Guderian a dit concernant la copie et la production de chars T-34:

Les propositions des officiers de première ligne de produire exactement les mêmes chars que le T-34 … dans les plus brefs délais … n'ont rencontré aucun soutien de la part des concepteurs. Les concepteurs ont d'ailleurs été confondus non pas avec l'aversion pour l'imitation, mais l'impossibilité de produire avec le REQUIRED FAST les pièces les plus importantes du T-34, en particulier le moteur diesel en aluminium.

Veuillez noter qu'il ne s'agit pas de la conception et non du manque d'aluminium, mais de la technologie. Le temps de maîtrise de la production de masse, qui comprend la conception et la fabrication des montages et des équipements technologiques, le calcul et la sélection des modes de traitement thermique et de découpe du métal, peut dépasser de manière significative le temps et l'argent consacrés au développement et aux tests d'un prototype, et cela peut être un facteur décisif dans l'obtention de succès politiques ou militaires.