- Auteur Matthew Elmers elmers@military-review.com.

- Public 2023-12-16 22:08.

- Dernière modifié 2025-01-24 09:24.

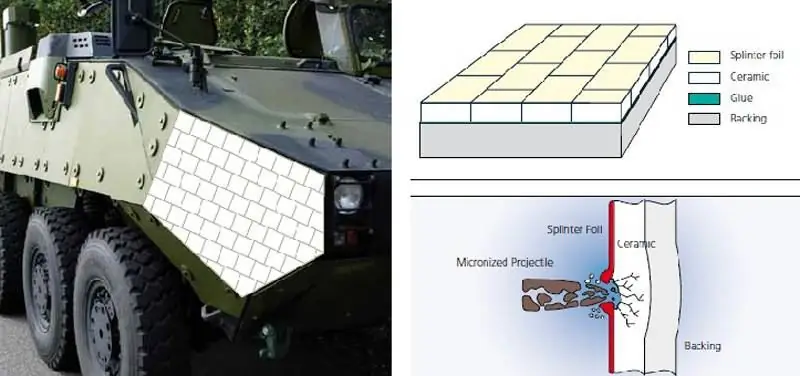

Les véhicules militaires sont traditionnellement fabriqués en acier blindé lourd, coûteux, mais à haute résistance. Les matériaux composites céramiques modernes sont de plus en plus utilisés comme protections non portantes pour les véhicules de combat. Les principaux avantages de ces matériaux sont un coût nettement inférieur, une protection améliorée et une réduction de poids de plus de la moitié. Considérez les matériaux céramiques de base modernes utilisés aujourd'hui pour la protection balistique

En raison de sa capacité à résister à des températures très élevées, nettement supérieures à celle des métaux, à sa dureté, à sa résistance spécifique la plus élevée et à sa rigidité spécifique, les céramiques sont largement utilisées pour la fabrication de garnitures de moteurs, de composants de fusées, d'arêtes de coupe d'outils, spéciales transparentes et des boucliers opaques qui, bien entendu, font partie des domaines prioritaires pour le développement des systèmes militaires. Cependant, à l'avenir, son champ d'application devrait s'étendre considérablement, car dans le cadre de la recherche et du développement menés dans de nombreux pays du monde, de nouvelles façons d'augmenter la plasticité, la résistance à la fissuration et d'autres propriétés mécaniques souhaitables sont recherchées par combinant une base céramique avec des fibres de renfort dans ce qu'on appelle la matrice céramique.matériaux composites (KMKM). De plus, les nouvelles technologies de fabrication permettront la production en série de produits transparents très durables et de haute qualité de formes complexes et de grandes tailles à partir de matériaux qui transmettent des ondes visibles et infrarouges. De plus, la création de nouvelles structures utilisant la nanotechnologie permettra d'obtenir des matériaux durables et légers, résistants à la surchauffe, chimiquement et, en même temps, pratiquement indestructibles. Cette combinaison de propriétés est aujourd'hui considérée comme s'excluant mutuellement et donc très attractive pour des applications militaires.

Matériaux composites à matrice céramique (KMKM)

Comme leurs analogues polymères, les CMC se composent d'une substance de base, appelée matrice, et d'une charge de renforcement, qui est constituée de particules ou de fibres d'un autre matériau. Les fibres peuvent être continues ou discrètes, orientées au hasard, posées à des angles précis, entrelacées d'une manière spéciale pour obtenir une résistance et une rigidité accrues dans des directions données, ou réparties uniformément dans toutes les directions. Cependant, quelle que soit la combinaison de matériaux ou l'orientation des fibres, la liaison entre la matrice et le composant de renforcement est critique pour les propriétés du matériau. Étant donné que les polymères sont moins rigides que le matériau qui les renforce, la liaison entre la matrice et les fibres est généralement suffisamment solide pour permettre au matériau de résister à la flexion dans son ensemble. Cependant, dans le cas du CMCM, la matrice peut être plus rigide que les fibres de renfort de sorte que la force de collage, également optimisée pour permettre une légère délocalisation de la fibre et de la matrice, permet d'absorber l'énergie d'impact par exemple, et d'éviter le développement de fissures. cela conduirait autrement à une destruction fragile et à une division. Cela rend le CMCM beaucoup plus visqueux par rapport à la céramique pure, et c'est la plus importante des propriétés des pièces mobiles très chargées, par exemple des pièces de moteurs à réaction.

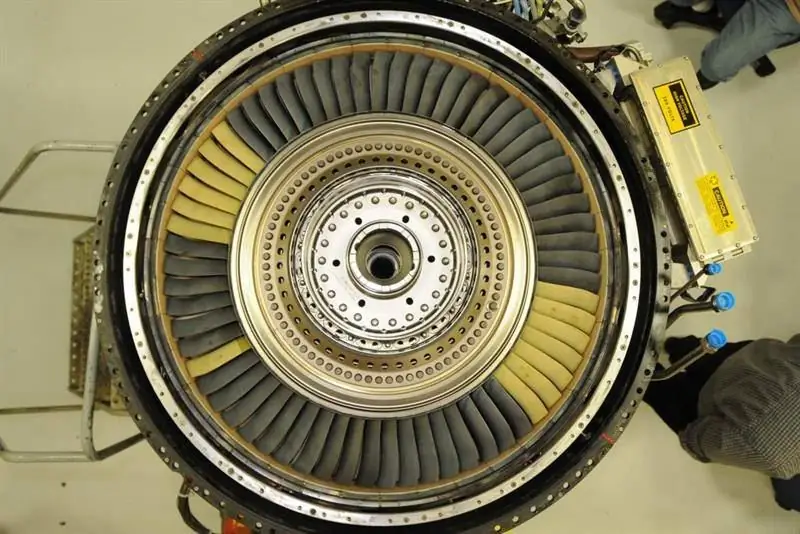

Aubes de turbine légères et chaudes

En février 2015, GE Aviation a annoncé des essais réussis de ce qu'elle appelle « le premier kit CMC non statique au monde pour un moteur d'avion », bien que la société n'ait pas divulgué les matériaux utilisés pour la matrice et le matériau de renforcement. Nous parlons d'aubes de turbine basse pression dans un modèle expérimental du turboréacteur F414, dont le développement est destiné à fournir une confirmation supplémentaire de la conformité du matériau aux exigences déclarées pour un fonctionnement à des charges de choc élevées. Cette activité fait partie du programme de démonstration de moteur auto-adaptatif de nouvelle génération AETD (Adaptive Engine Technology Demonstrator), dans lequel GE collabore avec le US Air Force Research Laboratory. L'objectif du programme AETD est de fournir des technologies clés qui pourraient être mises en œuvre dans les moteurs des chasseurs de sixième génération et, à partir du milieu des années 2020, dans les moteurs des avions de cinquième génération, tels que le F-35. Les moteurs adaptatifs pourront ajuster leur montée en pression et leur taux de dérivation en vol afin d'obtenir une poussée maximale au décollage et en combat, ou une efficacité énergétique maximale en mode de vol de croisière.

L'entreprise souligne que l'introduction de pièces rotatives en CMC dans les parties « les plus chaudes et les plus chargées » d'un moteur à réaction représente une avancée significative, car auparavant la technologie permettait d'utiliser le CMC uniquement pour la fabrication de pièces fixes, par exemple, un carénage de turbine haute pression. Au cours des tests, les aubes de turbine KMKM du moteur F414 ont subi 500 cycles - du régime de ralenti à la poussée de décollage et vice-versa.

Les aubes de turbine sont beaucoup plus légères que les aubes conventionnelles en alliage de nickel, ce qui a permis aux disques métalliques auxquels elles sont attachées d'être plus petits et plus légers, a déclaré la société.

« Le passage des alliages de nickel aux céramiques rotatives à l'intérieur du moteur est un très grand pas en avant. Mais c'est de la mécanique pure », a déclaré Jonathan Blank, responsable des liants CMC et polymères chez GE Aviation. - Des lames plus légères créent moins de force centrifuge. Cela signifie que vous pouvez rétracter le disque, les roulements et d'autres pièces. KMKM a permis d'apporter des changements révolutionnaires dans la conception d'un moteur à réaction ».

L'objectif du programme AETD est de réduire la consommation de carburant spécifique de 25 %, d'augmenter la portée de vol de plus de 30 % et d'augmenter la poussée maximale de 10 % par rapport aux chasseurs de 5e génération les plus avancés. « L'un des plus grands défis du passage des composants CMC statiques aux composants rotatifs est le champ de contrainte dans lequel ils doivent fonctionner », a déclaré Dan McCormick, responsable du programme Advanced Combat Engine chez GE Aviation. Dans le même temps, il a ajouté que les tests du moteur F414 ont donné des résultats importants qui seront utilisés dans le moteur à cycle adaptatif. « Une aube de turbine CMC basse pression pèse trois fois moins que l'aube métallique qu'elle remplace, de plus, dans le deuxième mode économique, il n'est pas nécessaire de refroidir l'aube CMC avec de l'air. La pale sera désormais plus efficace sur le plan aérodynamique car il n'est pas nécessaire de pomper tout cet air de refroidissement à travers elle. »

Les matériaux KMKM, dans lesquels la société affirme avoir investi plus d'un milliard de dollars depuis qu'elle a commencé à les travailler au début des années 90, peuvent résister à des températures de plusieurs centaines de degrés supérieures aux alliages de nickel traditionnels et se distinguent par un renforcement en fibres de carbure de silicium dans une matrice céramique.., ce qui augmente sa résistance aux chocs et sa résistance aux fissures.

GE semble avoir fait un travail assez dur sur ces aubes de turbine. En effet, certaines des propriétés mécaniques du KMKM sont très modestes. Par exemple, la résistance à la traction est comparable à la résistance à la traction du cuivre et des alliages d'aluminium bon marché, ce qui n'est pas très bon pour les pièces soumises à des forces centrifuges importantes. De plus, ils présentent une faible déformation à la rupture, c'est-à-dire qu'ils s'allongent très légèrement à la rupture. Cependant, ces lacunes semblent avoir été surmontées et le faible poids de ces matériaux a certainement contribué de manière importante à la victoire de la nouvelle technologie.

Armure modulaire avec nanocéramique pour le char LEOPARD 2

Contribution à l'armure composite

Bien que les technologies de protection, qui sont une combinaison de couches de métal, de composites polymères renforcés de fibres et de céramique, soient bien établies, l'industrie continue de développer des matériaux composites de plus en plus complexes, mais de nombreux détails de ce processus sont soigneusement cachés. Morgan Advanced Materials est bien connu dans le domaine, annonçant un prix lors de la conférence Armored Vehicles XV à Londres l'année dernière pour sa technologie de défense SAMAS. Selon Morgan, la protection SAMAS largement utilisée sur les véhicules de l'armée britannique est un matériau composite renforcé avec des matériaux tels que le verre S-2, le verre E, l'aramide et le polyéthylène, puis formé en feuilles et durci sous haute pression: « Les fibres peuvent être combinées avec des matériaux hybrides céramique-métal pour répondre aux exigences particulières de conception et de performance."

Selon Morgan, les blindages SAMAS d'une épaisseur totale de 25 mm, utilisés pour la fabrication des capsules de protection de l'équipage, peuvent réduire le poids des véhicules légers protégés de plus de 1000 kg par rapport aux véhicules avec une capsule en acier. Les autres avantages incluent des réparations plus faciles avec des épaisseurs inférieures à 5 mm et les propriétés de revêtement anti-éclats inhérentes à ce matériau.

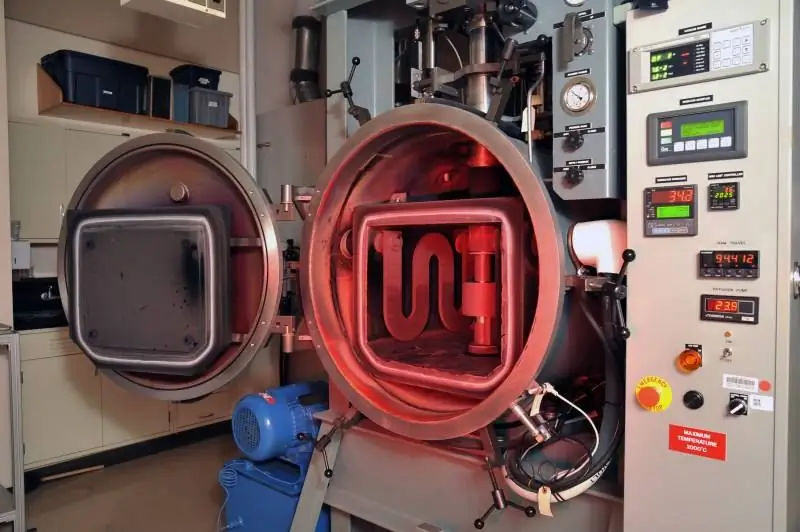

Progrès explicite du spinelle

Selon le US Navy Research Laboratory, le développement et la production de matériaux transparents à base d'oxyde de magnésium et d'aluminium (MgAI2O4), également connus collectivement sous le nom de spinelles artificiels, sont en plein essor. Les spinelles sont connus depuis longtemps non seulement pour leur résistance - le spinelle de 0,25 "d'épaisseur a les mêmes caractéristiques balistiques que le verre pare-balles de 2,5" - mais aussi pour la difficulté de fabriquer de grandes pièces avec une transparence uniforme. Cependant, un groupe de scientifiques de ce laboratoire a inventé un nouveau procédé de frittage à basse température sous vide, qui permet d'obtenir des pièces dont les dimensions ne sont limitées que par la taille de la presse. Il s'agit d'une avancée majeure par rapport aux procédés de fabrication précédents, qui commençaient par le processus de fusion de la poudre d'origine dans un creuset de fusion.

L'un des secrets du nouveau procédé est la répartition uniforme de l'additif de frittage au fluorure de lithium (LiF), qui fond et lubrifie les grains de spinelle afin qu'ils puissent être répartis uniformément pendant le frittage. Au lieu de mélanger à sec des poudres de fluorure de lithium et de spinelle, le laboratoire a développé une méthode pour enrober uniformément les particules de spinelle de fluorure de lithium. Cela vous permet de réduire considérablement la consommation de LiF et d'augmenter la transmission lumineuse jusqu'à 99% de la valeur théorique dans les régions visible et moyen infrarouge du spectre (0,4-5 microns).

Le nouveau procédé, qui permet la production d'optiques sous diverses formes, y compris des feuilles qui s'adaptent confortablement aux ailes d'un avion ou d'un drone, a été autorisé par une société anonyme. Les applications possibles du spinelle incluent le verre blindé pesant moins de la moitié de la masse du verre existant, les masques de protection pour les soldats, les optiques pour les lasers de nouvelle génération et les lunettes à capteurs multispectraux. Lors de la production en série, par exemple de lunettes résistantes aux fissures pour smartphones et tablettes, le coût des produits en spinelle diminuera considérablement.

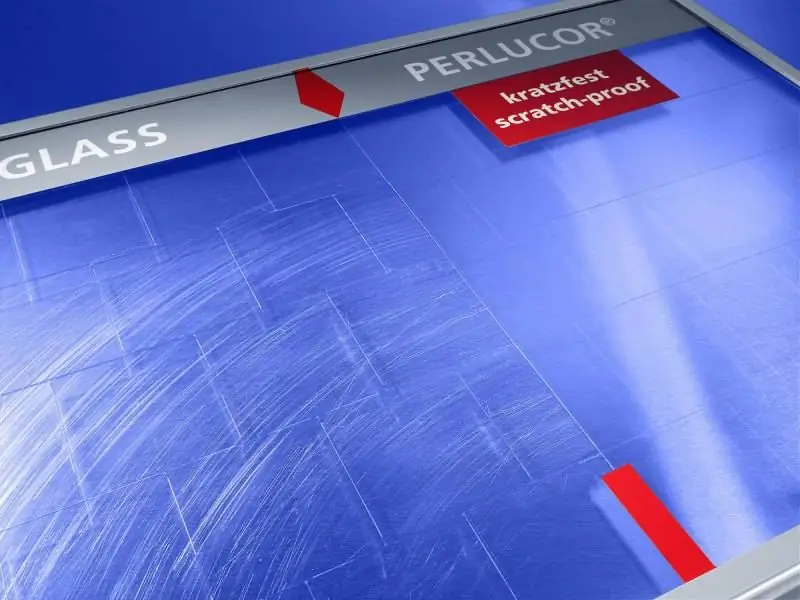

PERLUCOR - une nouvelle étape dans les systèmes de protection contre les balles et l'usure

CeramTec-ETEC a développé il y a quelques années la céramique transparente PERLUCOR avec de bonnes perspectives pour les applications militaires et civiles. Les excellentes propriétés physiques, chimiques et mécaniques de PERLUCOR ont été les principales raisons du succès de l'entrée sur le marché de ce matériau.

PERLUCOR a une transparence relative de plus de 90%, est trois à quatre fois plus résistant et plus dur que le verre ordinaire, la résistance à la chaleur de ce matériau est environ trois fois plus élevée, ce qui lui permet d'être utilisé à des températures allant jusqu'à 1600 ° C, il a également a une résistance chimique extrêmement élevée, ce qui permet de l'utiliser avec des acides et des alcalis concentrés. PERLUCOR a un indice de réfraction élevé (1, 72), ce qui permet de fabriquer des objectifs optiques et des éléments optiques de dimensions miniatures, c'est-à-dire d'obtenir des dispositifs à fort grossissement, impossible à réaliser avec des polymères ou du verre. Les carreaux de céramique PERLUCOR ont un format standard de 90x90 mm; cependant, CeramTec-ETEC a développé une technologie pour la production de feuilles de forme complexe basée sur ce format selon les spécifications du client. L'épaisseur des panneaux peut dans des cas particuliers être de quelques dixièmes de millimètre, mais, en règle générale, elle est de 2 à 10 mm.

Le développement de systèmes de protection transparents plus légers et plus fins pour le marché de la défense progresse à un rythme rapide. Une contribution significative à ce processus est apportée par la céramique transparente de la société SegamTes, qui fait partie des systèmes de protection de nombreux fabricants. Lorsqu'il est testé conformément au STANAG 4569 ou à l'APSD, la réduction de poids est de l'ordre de 30 à 60 %.

Ces dernières années, une autre direction dans le développement des technologies développées par SegatTes-ETEC a pris forme. Les vitres des véhicules, en particulier dans les zones rocheuses et désertiques comme l'Afghanistan, sont sujettes aux impacts de pierre et aux rayures dues au mouvement des balais d'essuie-glace sur un pare-brise sablonneux et poussiéreux. De plus, les caractéristiques balistiques des verres pare-balles qui ont été endommagés par des impacts de pierre sont réduites. Pendant les hostilités, les véhicules dont les vitres sont endommagées sont exposés à des risques graves et imprévisibles. SegamTes-ETEC a développé une solution vraiment innovante et originale pour protéger le verre de ce type d'usure. Une fine couche (<1 mm) de revêtement céramique PERLUCOR sur la surface du pare-brise aide à résister avec succès à de tels dommages. Cette protection convient également aux instruments optiques tels que les télescopes, les lentilles, les équipements infrarouges et autres capteurs. Les lentilles plates et incurvées en céramique transparente PERLUCOR prolongent la durée de vie de cet équipement optique très précieux et sensible.

CeramTec-ETEC a présenté avec succès un panneau de porte en verre pare-balles et un panneau de protection résistant aux rayures et aux pierres au DSEI 2015 à Londres.

Nanocéramique durable et flexible

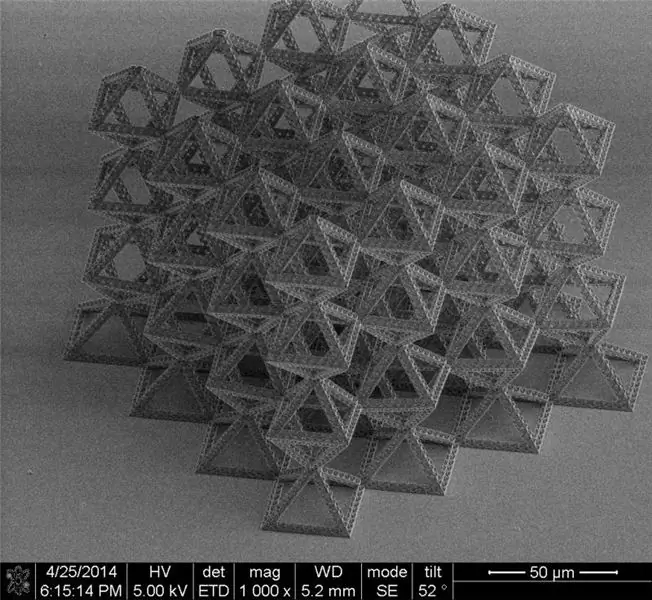

La flexibilité et la résilience ne sont pas des qualités inhérentes à la céramique, mais une équipe de scientifiques dirigée par le professeur de science des matériaux et de mécanique Julia Greer du California Institute of Technology s'est penchée sur le problème. Les chercheurs décrivent le nouveau matériau comme « des nano-réseaux céramiques tridimensionnels résistants, légers et régénérables ». Cependant, c'est le même nom pour un article publié par Greer et ses étudiants dans une revue scientifique il y a quelques années.

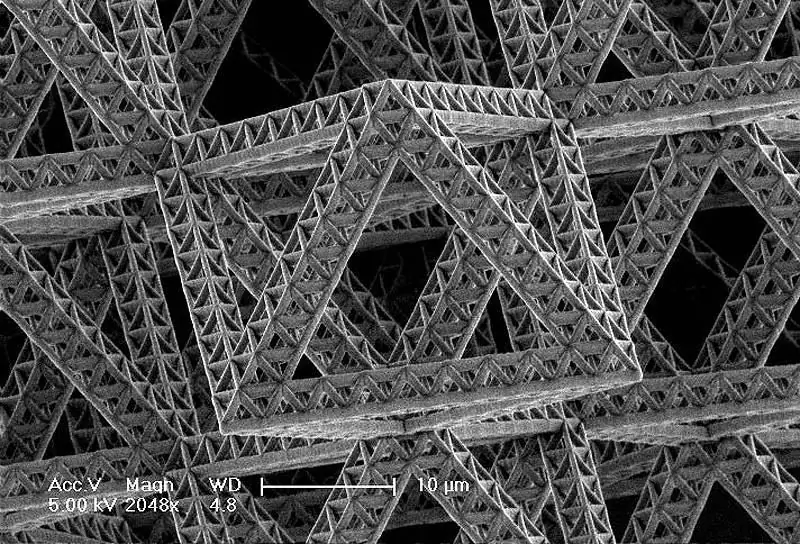

Ce qui est caché en dessous est mieux illustré par un cube de nano-réseaux d'oxyde d'aluminium de plusieurs dizaines de microns, pris au microscope électronique. Sous l'action de la charge, il rétrécit de 85% et, lorsqu'il est retiré, retrouve sa taille d'origine. Des expériences ont également été menées avec des réseaux constitués de tubes de différentes épaisseurs, les tubes les plus minces étant les plus résistants et les plus élastiques. Avec une épaisseur de paroi de tube de 50 nanomètres, le réseau s'est effondré et avec une épaisseur de paroi de 10 nanomètres, il est revenu à son état d'origine - un exemple de la façon dont l'effet de taille augmente la résistance de certains matériaux. La théorie explique cela par le fait qu'avec une diminution de la taille, le nombre de défauts dans les matériaux en vrac diminue proportionnellement. Avec cette architecture de treillis de tubes creux, 99,9% du volume du cube est de l'air.

L'équipe du professeur Greer crée ces minuscules structures en exécutant un processus similaire à l'impression 3D. Chaque processus commence par un fichier CAO qui pilote deux lasers qui "peignent" la structure en trois dimensions, durcissant le polymère aux points où les faisceaux s'amplifient mutuellement en phase. Le polymère non durci s'écoule de la grille durcie, qui devient maintenant le substrat pour former la structure finale. Les chercheurs appliquent ensuite l'alumine sur le substrat en utilisant une méthode qui contrôle avec précision l'épaisseur du revêtement. Enfin, les extrémités du réseau sont coupées pour éliminer le polymère, ne laissant que le réseau cristallin des tubes d'alumine creux.

Résistance de l'acier, mais pèse comme l'air

Le potentiel de ces matériaux « machinés », qui sont pour la plupart de l'air en volume, mais qui sont d'autant moins résistants que l'acier, est énorme, mais difficile à appréhender, c'est pourquoi le professeur Greer a donné plusieurs exemples frappants. Le premier exemple, des ballons à partir desquels de l'hélium est pompé, tout en conservant leur forme. Le second, futur avion, dont la conception pèse autant que son modèle manuel. Plus surprenant, si le célèbre Golden Gate Bridge était constitué de tels nano-réseaux, tous les matériaux nécessaires à sa construction pourraient être placés (hors air) sur une paume humaine.

Tout comme les énormes avantages structurels de ces matériaux robustes, légers et résistants à la chaleur adaptés à d'innombrables applications militaires, leurs propriétés électriques prédéterminées pourraient révolutionner le stockage et la génération d'énergie: « Ces nanostructures sont très légères, mécaniquement stables et en même temps énormes en des surfaces, c'est-à-dire que nous pouvons les utiliser dans une variété d'applications de type électrochimique.

Celles-ci incluent des électrodes extrêmement efficaces pour les batteries et les piles à combustible, elles sont un objectif cher pour les alimentations autonomes, les centrales électriques portables et transportables, ainsi qu'une véritable percée dans la technologie des cellules solaires.

"Les cristaux photoniques peuvent également être nommés à cet égard", a déclaré Greer. "Ces structures vous permettent de manipuler la lumière de manière à pouvoir la capturer complètement, ce qui signifie que vous pouvez fabriquer des cellules solaires beaucoup plus efficaces - vous capturez toute la lumière et vous n'avez aucune perte de réflexion."

"Tout cela suggère que la combinaison de l'effet de taille dans les nanomatériaux et les éléments structuraux nous permet de créer de nouvelles classes de matériaux avec des propriétés qui n'ont pas été réalisables", a déclaré le professeur Greer de l'Organisation européenne pour la recherche nucléaire en Suisse. « Le plus grand défi auquel nous sommes confrontés est de savoir comment passer de la nano à la taille de notre monde. »

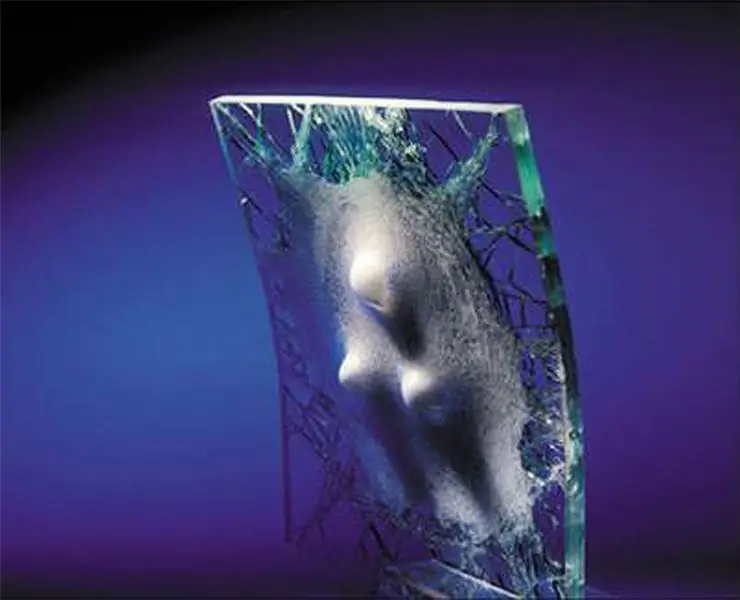

Protection industrielle en céramique transparente

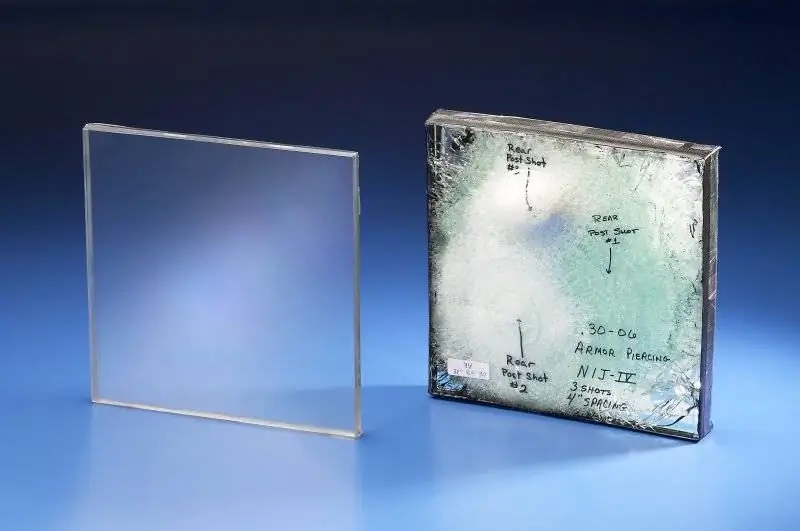

IBD Deisenroth Engineering a développé une armure en céramique transparente avec des performances balistiques comparables à une armure en céramique opaque. Cette nouvelle armure transparente est environ 70 % plus légère que le verre blindé et peut être assemblée en structures ayant les mêmes caractéristiques multi-impacts (capacité à résister à plusieurs coups) qu'une armure opaque. Cela permet non seulement de réduire considérablement la masse des véhicules dotés de grandes vitres, mais également de combler toutes les lacunes balistiques.

Pour obtenir une protection conforme au STANAG 4569 Niveau 3, le verre pare-balles a une densité surfacique d'environ 200 kg/m2. Avec une surface vitrée typique d'un camion de trois mètres carrés, la masse des verres pare-balles sera de 600 kg. Lors du remplacement de ces verres pare-balles par des céramiques IBD, la réduction de poids sera de plus de 400 kg. La céramique transparente d'IBD est un développement ultérieur de la céramique IBD NANOTech. IBD a réussi à développer des procédés de collage spéciaux qui sont utilisés pour assembler des carreaux de céramique (« armure transparente en mosaïque »), puis stratifier ces assemblages en couches structurelles solides pour former de grands panneaux de fenêtre. En raison des caractéristiques exceptionnelles de ce matériau céramique, il est possible de produire des panneaux de blindage transparents avec un poids nettement inférieur. Le support, en combinaison avec le stratifié Natural NANO-Fiber, améliore encore les performances balistiques de la nouvelle protection transparente en raison de sa plus grande absorption d'énergie.

La société israélienne OSG (Oran Safety Glass), répondant aux niveaux croissants d'instabilité et de tension dans le monde, a développé une large gamme de produits en verre pare-balles. Ils sont spécifiquement conçus pour les secteurs de la défense et civils, les militaires, les paramilitaires, les professions civiles à haut risque, les industries de la construction et de l'automobile. L'entreprise promeut les technologies suivantes sur le marché: solutions de protection transparentes, solutions de protection balistique, systèmes de blindage transparents avancés supplémentaires, fenêtres visuelles numériques, fenêtres de sortie de secours, fenêtres en céramique avec technologie d'affichage couleur, systèmes de voyants intégrés, verres antichocs boucliers pierres, et, enfin, la technologie anti-éclats ADI.

Les matériaux transparents OSG sont constamment testés dans des situations réelles: repousser les attaques physiques et balistiques, sauver des vies et protéger les biens. Tous les matériaux transparents blindés ont été créés conformément aux principales normes internationales.