- Auteur Matthew Elmers [email protected].

- Public 2023-12-16 22:08.

- Dernière modifié 2025-01-24 09:24.

Les véhicules blindés de combat de plusieurs classes combinent une masse de combat relativement faible et un niveau de protection suffisamment élevé. Cette combinaison de caractéristiques peut être obtenue grâce à plusieurs solutions techniques de base. En fonction des besoins et des capacités des clients, les concepteurs sacrifient le niveau de protection ou utilisent de nouveaux matériaux et technologies. Au cours des dernières décennies, l'industrie nationale et mondiale a accumulé une solide expérience dans la création d'équipements militaires bien protégés mais légers.

Historiquement, le tout premier moyen de réduire la masse (par exemple, en fonction des caractéristiques du châssis disponible) était de réduire l'épaisseur du blindage avec une baisse correspondante du niveau de protection. Le développement de nouveaux alliages d'acier avec des caractéristiques plus élevées a également été réalisé. Plus tard, la recherche a commencé pour d'autres métaux et matériaux non métalliques qui allient résistance et faible poids. Enfin, depuis un certain temps dans le domaine des véhicules blindés légers, des blindages combinés et espacés, auparavant utilisés uniquement sur des véhicules lourds, ont été utilisés. De plus, il ne faut pas oublier la possibilité d'installer une protection dynamique ou active, qui complète la propre armure du corps.

Réservoir flottant PT-76. Photo armée russe.ru

Acier et flottant

Comme premier exemple de véhicule de combat blindé léger domestique d'après-guerre, le char amphibie PT-76 peut être considéré. Il a été créé à la fin des années quarante conformément à une mission technique particulière. Cette machine était censée avoir une protection pare-balles et bien flotter, ce qui imposait des exigences particulières à la conception dans son ensemble. Les tâches assignées ont été résolues avec succès, bien que selon les normes actuelles, le réservoir résultant ne se distingue pas par une haute perfection ou des caractéristiques de protection exceptionnelles.

Le nouveau type de char amphibie a reçu une coque blindée soudée surdimensionnée, conçue pour fournir une flottabilité adéquate. Le matériau du corps était de l'acier blindé de la marque "2P". La protection frontale du véhicule était constituée de tôles d'une épaisseur de 11 et 14 mm, les côtés et la poupe avaient respectivement 14 et 7 mm d'épaisseur. D'en haut, la voiture était protégée par un toit de 5 mm, d'en bas - par un fond de 7 mm d'épaisseur. Le blindage de la tourelle avait une épaisseur de 8 à 17 mm.

La coque du char PT-76 avait une longueur de 6, 91 m et une largeur d'environ 3 m. Au cours de la modernisation, la coque a été affinée, mais ses principales caractéristiques n'ont pas changé. Le poids au combat du char amphibie était de 14 tonnes - un peu moins de la moitié représentait la coque blindée et la tourelle.

Véhicule de combat d'infanterie BMP-1. Photo Wikimedia Commons

Les blindages jusqu'à 14-17 mm d'épaisseur, y compris ceux installés avec une inclinaison allant jusqu'à 80 °, avaient une résistance limitée et, par conséquent, le PT-76 avait des caractéristiques de protection limitées. Le blindage en acier de ce véhicule était garanti pour résister aux balles d'armes légères et aux éclats d'obus sous tous les angles. La projection frontale renforcée pouvait également résister aux bombardements des systèmes de gros calibre et même des canons de petit calibre. Dans le même temps, tout char ou canon antichar de la fin des années 40 est assuré de frapper le PT-76 à toutes les distances effectives. Une situation similaire était avec les lance-grenades antichars récemment apparus.

Le char amphibie PT-76 répondait aux exigences, mais au fil du temps, il a réussi à devenir obsolète. L'une des raisons en était la faible perfection de la conception de la protection du blindage. Déjà au début des années soixante, un projet de modernisation en profondeur de la réserve a été développé, qui prévoyait le remplacement du matériau du corps principal. En 1961, VNII-100 a fabriqué une coque expérimentale PT-76 en alliage d'aluminium D20. Des tests grandeur nature ont montré qu'à niveau de protection similaire, une telle coque est nettement plus légère qu'une coque en acier. Une telle coque n'est pas entrée en production, mais a montré le potentiel d'un blindage en aluminium. Plus tard, ces idées ont été appliquées dans de nouveaux projets.

Acier et aluminium

Le prochain exemple d'allégement de conception réussi peut être les véhicules de combat d'infanterie soviétiques BMP-1 et BMP-2. Le premier d'entre eux a été développé au GSKB-2 de l'usine de tracteurs de Tcheliabinsk au tournant des années cinquante et soixante conformément aux nouvelles spécifications techniques et en tenant compte des technologies disponibles. En conséquence, un design très curieux a été créé, qui comprenait des éléments inhabituels. Pour obtenir la combinaison optimale de poids et de protection, il a été proposé de combiner l'acier et l'aluminium.

Disposition de formation de BMD-1. Les fenêtres dans le bâtiment vous permettent d'évaluer la réservation. Photo Vitalykuzmin.net

La base de la coque soudée du BMP-1 était à nouveau des tôles d'acier laminées de haute dureté. Le front de la coque blindée en acier avait une épaisseur de 7 mm (partie supérieure avec une inclinaison de 80°) à 19 mm (inférieure). Les côtés ont été fabriqués à partir de feuilles de 16 et 18 mm. L'alimentation avait des paramètres de protection similaires. La plus grande épaisseur des pièces de la tourelle atteint 33 mm. Une caractéristique intéressante de la nouvelle voiture est un couvercle supplémentaire sur le compartiment moteur. Pour se protéger des bombardements et des influences extérieures, une grande couverture avec des nervures transversales caractéristiques est apparue sur la feuille frontale supérieure. Il était fait d'un alliage d'aluminium ACM avec des ajouts de zinc et de magnésium.

La longueur de la coque du BMP-1 dépassait 6, 73 m, la largeur - environ 2, 9 m. Le poids au combat du véhicule a été déterminé au niveau de 12, 7-13 tonnes. La coque en acier soudé, sans pièces et ensembles installés dessus, pesaient un peu plus de 3870 kg. Tour en acier - seulement 356 kg. La plaque de couverture frontale assemblée en ACM avait une masse d'environ 105 kg.

Comme l'exigeait le client, le BMP-1 pouvait résister au bombardement de balles perforantes de 7,62 mm sous tous les angles. De plus, toutes les feuilles de réservation contenaient des fragments petits et légers. Projection frontale protégée des mitrailleuses lourdes à portée zéro. Les obus des canons étrangers de calibre 20 mm ne pouvaient pas frapper le véhicule de front à une distance de plus de 100 m. Pour les systèmes de 23 mm, la portée maximale était de 500 m. En même temps, comme tout autre véhicule blindé léger, le BMP-1 n'avait pas de réelle protection contre les obus de chars et les grenades antichars.

Véhicule de combat aéroporté BMD-2K. Photo de l'auteur

Un niveau de protection particulièrement élevé n'était pas requis du BMP-1, et les caractéristiques nécessaires ont été obtenues grâce à une combinaison réussie de matériaux déjà maîtrisés et nouveaux. En fait, ce véhicule de combat d'infanterie peut être considéré comme le premier modèle domestique à grande échelle, dans la conception duquel la réservation en aluminium a été utilisée. Cependant, un tel "record" n'a pas duré trop longtemps, et bientôt un véhicule blindé encore plus intéressant est apparu.

BMD en aluminium

Après l'expérience avec le corps en aluminium du PT-76, les scientifiques soviétiques ont continué à travailler pour trouver les meilleures options pour une protection légère et des matériaux pour celui-ci. Au milieu des années 60, un nouvel alliage d'aluminium, de magnésium et de zinc a été créé sous les désignations ABT-101 et 1901. Cet alliage était considéré comme la base du blindage pare-balles des véhicules de combat légers. Bientôt, l'alliage ABT-102/1903 a été créé sur sa base, qui différait par une viscosité différente, et grâce à cela, il pouvait fournir une protection contre les obus d'artillerie.

En 1965, l'usine de tracteurs de Volgograd a apporté le prototype de véhicules de combat aéroportés BMD-1 pour des tests. Lors de leur développement, la tâche principale était de réduire la taille et le poids à des valeurs correspondant aux capacités des avions de transport militaire. Il était possible de réduire le poids en utilisant des blindages en aluminium tels que l'ABT-101 et d'autres alliages légers. Cependant, il n'a pas été possible de se débarrasser complètement de l'acier relativement lourd. Certaines pièces en étaient encore fabriquées.

Véhicule de combat d'infanterie BMP-3. Photo de l'auteur

La protection frontale du BMD-1 comprenait plusieurs feuilles d'aluminium placées à différents angles par rapport à l'axe horizontal et longitudinal du véhicule. Cette conception a permis d'augmenter encore l'épaisseur de blindage réduite. Les parties supérieures du front avaient une épaisseur de 10 mm, celles du milieu avaient une épaisseur de 32 mm et les parties inférieures avaient une épaisseur de 10 mm. Le côté coque était assemblé à partir de tôles d'une épaisseur de 20 et 23 mm. L'alimentation se composait de pièces de 15 à 20 mm d'épaisseur. La tour était en acier, l'épaisseur maximale de sa protection était de 22 mm.

La coque du BMD-1 avait une longueur de seulement 5,4 m avec une largeur d'un peu plus de 2,5 m. Le poids au combat de l'ensemble du véhicule a été déterminé à 7,2 tonnes dans l'hémisphère avant. Une protection complète contre 7, balles perforantes de 62 mm était également requise. Ainsi, le niveau de protection du BMD-1 reprenait dans une certaine mesure les caractéristiques du BMP-1. Le véhicule de débarquement n'était inférieur au véhicule d'infanterie qu'en termes de résistance de son blindage frontal. Dans le même temps, le corps plus compact en alliage ABT-101 pesait environ la moitié du poids de celui en acier utilisé sur le BMP-1.

Plus tard, un nouveau véhicule de combat aéroporté avec un compartiment de combat et des armes différents a été créé sur le châssis du BMD-1. Dans le même temps, le boîtier en aluminium n'a pas subi de changements majeurs - en fait, le BMD-2 ne différait de son prédécesseur que par les armes et certains dispositifs internes. Au milieu des années 80, une toute nouvelle machine BMD-3, créée sur la base de différentes idées et solutions, est entrée en série. Néanmoins, une armure en aluminium moderne a été largement utilisée dans ce projet.

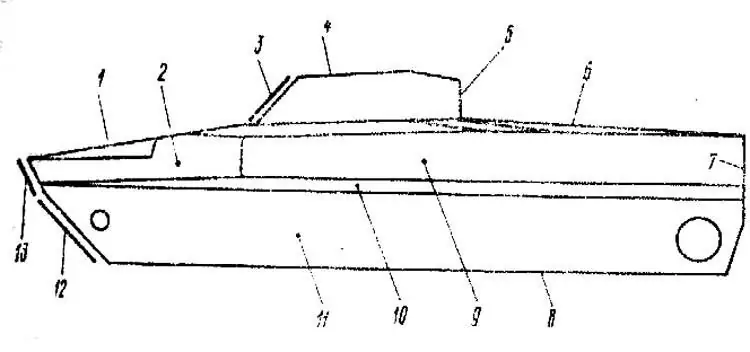

Protection blindée BMP-3. 1 - partie frontale supérieure (18 mm ABT-102); 2 - feuille zygomatique (60 mm ABT-102); 3 - projection frontale de la tour (16 mm BT-70SH + 70 mm entrefer + 50 mm ABT-102); 4 - toit de la tour (18 mm ABT-102); 5 - partie arrière de la tour (43 mm ABT-102); 6 - toit (15 mm ABT-102); 7 - alimentation (13 mm ABT-102); 8 - en bas (10 mm AMG-6); 9 - panneau (43 mm ABT-102) 10 - tôle de niche (15 mm ABT-102): 11 - panneau inférieur (43 mm ABT-102); 12 - partie frontale inférieure (10 mm BT-70SH + 70 mm entrefer + 60 mm ABT-102); 13 - partie frontale médiane (10 mm BT-70Sh + 70 mm entrefer + 12 mm BT-70Sh + 60 mm ABT-102). Figurine Btvt.nador.ru

Aluminium et acier pour l'infanterie

Dans les années 80, parallèlement au prometteur BMD-3, un nouveau véhicule de combat d'infanterie BMP-3 est créé. Lors de sa création, le Kurgan Special Design Bureau of Mechanical Engineering a pris en compte la nécessité d'augmenter le niveau de protection dans le cadre du développement d'armes pour les véhicules blindés légers d'un ennemi potentiel. Il fallait assurer une protection contre les obus de 30 mm, mais en même temps éviter une augmentation inacceptable de la masse. La solution à ces problèmes était directement liée à l'application de la nouvelle réservation.

BMP-3 a reçu un blindage espacé, construit sur la base de pièces en aluminium en alliage ABT-102 et en acier blindé BT-70Sh. Les parties frontale supérieure et zygomatique du corps sont en aluminium et ont respectivement une épaisseur de 18 et 60 mm. L'avant central légèrement incliné vers l'avant comprend de l'acier de 10 mm, un entrefer de 70 mm, de l'acier de 12 mm et des feuilles d'aluminium de 60 mm. La partie inférieure a une structure similaire, mais se passe de la tôle d'acier intérieure. Les côtés sont assemblés à partir de feuilles d'ABT-102 d'une épaisseur de 15 et 43 mm. Le toit, la poupe et le fond ont respectivement 15, 13 et 10 mm d'épaisseur. Le front de la tourelle a reçu une protection sous forme d'acier de 16 mm, d'air de 70 mm et d'aluminium de 50 mm. Une protection supplémentaire de la projection frontale est un bouclier réfléchissant les ondes en acier blindé de faible épaisseur.

Le blindage espacé et homogène du BMP-3 offre une protection sous tous ses aspects contre les armes légères de gros calibre. La projection frontale résiste aux tirs d'un canon de 30 mm d'une portée de 200 m. À une certaine époque, divers accessoires étaient également proposés pour augmenter le niveau de protection. Les panneaux supérieurs étaient destinés à améliorer la protection balistique, et un blindage réactif explosif spécial aidait à résister aux bombardements d'un lance-grenades antichar.

Voitures blindées Typhoon-K dans la ligne de parade. Photo du ministère de la Défense de la Fédération de Russie / mil.ru

La coque du BMP-3 a une longueur de 7, 14 m et une largeur d'environ 3,3 m. Le poids au combat du véhicule dans son ensemble est de 18, 7 tonnes. Dans le même temps, la masse d'une coque blindée en acier et l'aluminium ne dépasse pas 3,5 tonnes. Selon des données connues, l'utilisation de l'alliage ABT-102 a permis de réduire la masse du boîtier de près d'un tiers par rapport à une unité en acier avec le même niveau de protection. De plus, les tôles d'aluminium relativement épaisses ont permis d'assembler une carrosserie rigide sans éléments structurels séparés, ce qui a entraîné des économies de poids supplémentaires.

Acier et céramique

Le développement ultérieur des moyens de protection conduit à de nouvelles variantes de véhicules blindés, caractérisées par une résistance assez élevée aux principales menaces. Les voitures domestiques de la famille Typhoon-K, créées par l'entreprise KamAZ ces dernières années, peuvent être considérées comme un bon exemple. Dans plusieurs projets de cette ligne, il a été possible d'obtenir des résultats très remarquables dans le domaine de la protection.

Les coques blindées des véhicules Typhoon-K bénéficient d'une protection combinée. Une tôle extérieure relativement mince est utilisée, sous laquelle sont placés des carreaux de céramique aux caractéristiques spécifiées. La couche inférieure de l'armure est une tôle d'acier plus épaisse. En frappant un tel colis, une balle ou un éclat d'obus perce la couche externe, dépensant une partie de l'énergie, et la céramique l'inhibe. De plus, l'acier et la céramique ont des paramètres de résistance et de dureté différents, ce qui provoque la destruction de l'élément endommageant. Les fragments de balle et de céramique sont maintenus en place par une tôle d'acier intérieure.

L'alimentation de la voiture blindée KamAZ-63969 après les tests de bombardement. Photo par OJSC "KamAZ" / Twower.livejournal.com

L'un des premiers était le soi-disant. véhicule blindé du corps KamAZ-63969. Son blindage combiné pouvait résister aux bombardements d'armes de 14,5 mm. Il y avait aussi une variante avec un blindage moins puissant qui protège contre les balles de 12,7 mm. Cette version de la voiture blindée a fait face à tous les tests, mais n'a pas intéressé le client. Un échantillon appelé "Typhoon K-63968" est entré dans la série, qui différait par la disposition et les caractéristiques de la réservation. Cependant, l'architecture de la protection reste la même et prévoit l'utilisation de carreaux de céramique.

La série "Typhoon-K" a une coque d'une longueur légèrement inférieure à 9 m et d'une largeur d'environ 2,5 m. Le poids total du véhicule avec une charge allant jusqu'à 2,6 tonnes dépasse 24,7 tonnes. Il est possible de remorquer une remorque pesant jusqu'à 8 tonnes Le fabricant ne précise pas le poids de l'enceinte elle-même.

Une autre variante de blindage combiné utilisant des matériaux céramiques a été mise en œuvre dans le projet Typhoon K-53949, également connu sous le nom de Typhoon 4x4 et Typhoonok. Dans ce cas, les plaques en céramique sont placées entre les feuilles d'armure en aluminium. Cette protection correspond au niveau 3 de la norme STANAG 4569 et peut résister aux balles de fusil perforant de 7,62 mm.

Voiture blindée "Typhoon K-53949" avec blindage léger. Photo de l'auteur

Typhoon 4x4 a reçu une carrosserie à capot d'une longueur totale inférieure à 6,5 m et d'une largeur d'environ 2,5 m. Le poids à vide d'une telle voiture est de 12 tonnes, avec 2 tonnes supplémentaires pour la charge utile. Comme dans le cas du plus grand échantillon, les développeurs ne sont pas pressés de clarifier la masse du corps lui-même et sa protection, ce qui ne nous permet pas d'évaluer pleinement la perfection du poids de la conception.

***

Dans un passé lointain, les concepteurs de véhicules blindés étaient confrontés à un grave problème sous la forme d'une relation directe entre le niveau de protection et le poids. Les véhicules blindés avec des coques en acier pourraient montrer une résistance élevée aux éléments dommageables uniquement avec un poids approprié. Cependant, plus tard, le développement de la métallurgie et l'émergence de nouveaux alliages ont permis de résoudre ces problèmes, grâce auxquels un nombre important de véhicules de combat sont apparus dans notre pays et à l'étranger, alliant faible poids et bonne protection.

La première solution au problème de masse et de protection était les alliages d'aluminium, qui pouvaient être utilisés à la fois indépendamment et en combinaison avec d'autres matériaux ou même avec une armure articulée supplémentaire. Puis de nouvelles céramiques sont apparues, également adaptées à la création de protections combinées. Le développement des métaux et des matériaux céramiques se poursuit et conduit à l'émergence de nouvelles options de protection.

Il est facile de voir que les tentatives pour réduire la masse de la voiture tout en bénéficiant d'une bonne protection ont conduit à des résultats sérieux au milieu des années soixante. Le blindage en aluminium et en acier du BMP-1, puis du BMP-2, pouvait protéger l'équipage des obus d'artillerie de petit calibre. Dans le projet BMP-3 qui a suivi, la combinaison de différents matériaux et la présence d'un entrefer ont permis d'améliorer encore une fois la protection. Actuellement, de tels développements sont en cours de développement et conduisent à de nouveaux résultats remarquables.

Le développement d'après-guerre de la science des matériaux, qui a conduit à l'émergence de nouveaux alliages et matériaux non métalliques, a donné une impulsion sérieuse au développement de véhicules de combat blindés de différentes classes. Les ingénieurs ont pu améliorer les caractéristiques de protection de leurs véhicules sans augmenter significativement leur poids. L'équipement résultant est toujours en service dans de nombreux pays, et tous les nouveaux projets sont créés en tenant compte de l'expérience existante. Dans le même temps, il faut s'attendre à ce que dans un avenir lointain, des matériaux fondamentalement nouveaux apparaissent qui amélioreront à nouveau les caractéristiques des véhicules blindés, et les processus des dernières décennies se répéteront.